–Ю–±—Й–Є–µ —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є–Є –њ–Њ –њ—А–Њ–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є—О —Г—Б—В–∞–љ–Њ–≤–Њ–Ї

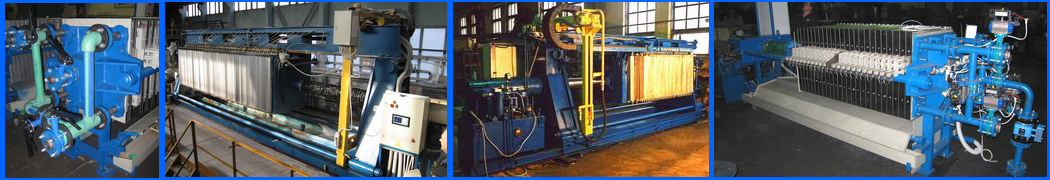

—Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ –І–Ь.

—Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ –І–Ь.

- –§–Є–ї—М—В—А-–њ—А–µ—Б—Б—Л –І–Ь –і–Њ–ї–ґ–љ—Л –±—Л—В—М —А–∞–Ј–Љ–µ—Й–µ–љ—Л —Б —В–∞–Ї–Є–Љ —А–∞—Б—З–µ—В–Њ–Љ, —З—В–Њ–±—Л –њ–Њ–і –љ–Є–Љ–Є –Њ—Б—В–∞–≤–∞–ї–Њ—Б—М –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –Љ–µ—Б—В–∞ –і–ї—П —Г—Б—В–∞–љ–Њ–≤–Ї–Є —В—А–∞–љ—Б–њ–Њ—А—В–µ—А–∞ –Є–ї–Є –Ї–Њ–љ—В–µ–є–љ–µ—А–∞ –і–ї—П —Б–±–Њ—А–∞ –Є —Г–і–∞–ї–µ–љ–Є—П –≤—Л–≥—А—Г–ґ–µ–љ–љ–Њ–≥–Њ –Њ—Б–∞–і–Ї–∞ (–љ–µ –≤—Е–Њ–і–Є—В –≤ –Ї–Њ–Љ–њ–ї–µ–Ї—В –њ–Њ—Б—В–∞–≤–Ї–Є). –Я—А–Є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –і–≤—Г—Е –Є –±–Њ–ї–µ–µ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ —А–∞—Б—Б—В–Њ—П–љ–Є–µ –Љ–µ–ґ–і—Г –љ–Є–Љ–Є –≤ –њ—А–Њ–і–Њ–ї—М–љ–Њ–Љ –Є –њ–Њ–њ–µ—А–µ—З–љ–Њ–Љ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—П—Е –і–Њ–ї–ґ–љ–Њ –±—Л—В—М –љ–µ –Љ–µ–љ–µ–µ 1,5-2 –Љ–µ—В—А–∞ –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —В–Є–њ–Њ—А–∞–Ј–Љ–µ—А–∞.

- –Т –Ї–Њ–Љ–њ–ї–µ–Ї—В –њ–Њ—Б—В–∞–≤–Ї–Є, –Ї—А–Њ–Љ–µ —Б–Њ–±—Б—В–≤–µ–љ–љ–Њ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –Є –њ–Њ–і–і–Њ–љ–∞, –≤—Е–Њ–і—П—В —В–∞–Ї–ґ–µ —Б—В–∞–љ—Ж–Є—П –≥–Є–і—А–Њ–њ—А–Є–≤–Њ–і–∞, –Љ–Њ–є–Ї–∞-–∞–≤—В–Њ–Љ–∞—В –Є –њ—Г–ї—М—В —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –Ч–∞–≤–Њ–і—Б–Ї–Њ–µ –Є—Б–њ–Њ–ї–љ–µ–љ–Є–µ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ –њ—А–µ–і—Г—Б–Љ–∞—В—А–Є–≤–∞–µ—В —А–∞–Ј–Љ–µ—Й–µ–љ–Є–µ —Б—В–∞–љ—Ж–Є–Є –≥–Є–і—А–Њ–њ—А–Є–≤–Њ–і–∞ –Ј–∞ –Ј–∞–і–љ–µ–є –Њ–њ–Њ—А–Њ–є —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –њ–Њ–і –≥–Є–і—А–Њ—Ж–Є–ї–Є–љ–і—А–Њ–Љ –Ј–∞–ґ–Є–Љ–∞ –њ–ї–Є—В. –Я—А–Є —Н—В–Њ–Љ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б –Ї–Њ–Љ–њ–ї–µ–Ї—В—Г–µ—В—Б—П –≤–љ–µ—И–љ–Є–Љ–Є —В—А—Г–±–Њ–њ—А–Њ–≤–Њ–і–∞–Љ–Є –Є –Ї–∞–±–µ–ї—П–Љ–Є, —Б–Њ–µ–і–Є–љ—П—О—Й–Є–Љ–Є –µ–≥–Њ —Б–Њ —Б—В–∞–љ—Ж–Є–µ–є –≥–Є–і—А–Њ–њ—А–Є–≤–Њ–і–∞. –Т –Њ–±–Њ—Б–љ–Њ–≤–∞–љ–љ—Л—Е —Б–ї—Г—З–∞—П—Е —Б—В–∞–љ—Ж–Є—П –≥–Є–і—А–Њ–њ—А–Є–≤–Њ–і–∞ –Љ–Њ–ґ–µ—В —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—В—М—Б—П –Њ—В–і–µ–ї—М–љ–Њ –Њ—В —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞, —В–Њ–≥–і–∞ –њ—А–Њ–µ–Ї—В–Њ–Љ –і–Њ–ї–ґ–љ—Л –±—Л—В—М –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ–љ—Л —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–µ —В—А—Г–±–Њ–њ—А–Њ–≤–Њ–і—Л –Є –Ї–∞–±–µ–ї–Є.

- –§–Є–ї—М—В—А-–њ—А–µ—Б—Б –Є–Љ–µ–µ—В —Б–Њ–±—Б—В–≤–µ–љ–љ—Г—О —Б–Є—Б—В–µ–Љ—Г –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–≥–Њ —Г–њ—А–∞–≤–ї–µ–љ–Є—П, –≤–Ї–ї—О—З–∞—О—Й—Г—О –њ—Г–ї—М—В —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Є –Њ–і–Є–љ –Є–ї–Є –±–Њ–ї—М—И–µ —Б–Є–ї–Њ–≤—Л—Е –±–ї–Њ–Ї–Њ–≤, –Ї–Њ—В–Њ—А—Л–µ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ—Л –љ–∞ –Ј–∞–і–љ–µ–є –Њ–њ–Њ—А–µ –Є —Б–Ї–Њ–Љ–Љ—Г—В–Є—А–Њ–≤–∞–љ—Л —Б–Њ –≤—Б–µ–Љ–Є —Н–ї–µ–Љ–µ–љ—В–∞–Љ–Є —Б–Є—Б—В–µ–Љ—Л, —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–љ—Л–Љ–Є –љ–∞ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–µ. –Я—Г–ї—М—В —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞–µ—В—Б—П –≤ –≤–Є–і–µ –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–є —Б—В–Њ–є–Ї–Є —Б –Ј–∞–Ї—А–µ–њ–ї–µ–љ–љ—Л–Љ –≤ –µ–≥–Њ –≤–µ—А—Е–љ–µ–є —З–∞—Б—В–Є –±–ї–Њ–Ї–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –Я—А–µ–і–њ–Њ—З—В–Є—В–µ–ї—М–љ—Л–Љ —П–≤–ї—П–µ—В—Б—П —А–∞–Ј–Љ–µ—Й–µ–љ–Є–µ –њ—Г–ї—М—В–∞ –≤ —А–∞–є–Њ–љ–µ –Ј–∞–і–љ–µ–є –Њ–њ–Њ—А—Л –Є–ї–Є –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –љ–∞ –љ–µ–є, —В–∞–Ї –Ї–∞–Ї –≤ —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ —Б–љ–Є–ґ–∞–µ—В—Б—П –і–Њ –Љ–Є–љ–Є–Љ—Г–Љ–∞ —А–Є—Б–Ї –Њ–±–ї–Є–≤–∞ –µ–≥–Њ –њ—А–Є –∞–≤–∞—А–Є–є–љ—Л—Е —А–∞–Ј–≥–µ—А–Љ–µ—В–Є–Ј–∞—Ж–Є—П—Е —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞, –∞ —В–∞–Ї–ґ–µ —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П –і–ї–Є–љ–∞ –≤–љ–µ—И–љ–µ–≥–Њ –Ї–∞–±–µ–ї—П, —Б–Њ–µ–і–Є–љ—П—О—Й–µ–≥–Њ –њ—Г–ї—М—В —Б —Б–Є–ї–Њ–≤—Л–Љ–Є –±–ї–Њ–Ї–∞–Љ–Є —Б–Є—Б—В–µ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –Т–Љ–µ—Б—В–µ —Б —В–µ–Љ –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П –Љ–Њ–љ—В–∞–ґ –њ—Г–ї—М—В–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤ –ї—О–±–Њ–Љ –і—А—Г–≥–Њ–Љ –Љ–µ—Б—В–µ, –≤ —В–Њ–Љ —З–Є—Б–ї–µ, –љ–∞–њ—А–Є–Љ–µ—А, –љ–∞ –Њ–і–љ–Њ–є –Є–Ј —Б—В–µ–љ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ–Њ–≥–Њ –њ–Њ–Љ–µ—Й–µ–љ–Є—П –≤ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ–є –±–ї–Є–Ј–Њ—Б—В–Є –Њ—В —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞. –°—Е–µ–Љ–∞ –≤–љ–µ—И–љ–Є—Е —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є—Е —Б–Њ–µ–і–Є–љ–µ–љ–Є–є –і–Њ–ї–ґ–љ–∞ –њ—А–µ–і—Г—Б–Љ–∞—В—А–Є–≤–∞—В—М –њ–Њ–і–≤–Њ–і –Ї —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б—Г —Б–Є–ї–Њ–≤–Њ–≥–Њ –Ї–∞–±–µ–ї—П –љ–∞–њ—А—П–ґ–µ–љ–Є–µ–Љ 380 –Т, —А–∞—Б—Б—З–Є—В–∞–љ–љ–Њ–≥–Њ –љ–∞ –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ—Г—О –Љ–Њ—Й–љ–Њ—Б—В—М –љ–µ –±–Њ–ї–µ–µ 15–ЪW, –∞ —В–∞–Ї–ґ–µ –Ї–∞–±–µ–ї—П —Г–њ—А–∞–≤–ї–µ–љ–Є—П, —Б–Њ–µ–і–Є–љ—П—О—Й–µ–≥–Њ –њ—Г–ї—М—В —Б —Б–Є–ї–Њ–≤—Л–Љ–Є –±–ї–Њ–Ї–∞–Љ–Є –љ–∞ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–µ –≤ —Б–ї—Г—З–∞–µ, –µ—Б–ї–Є –Ј–∞–Ї–∞–Ј—З–Є–Ї –њ—А–µ–і–њ–Њ–ї–∞–≥–∞–µ—В —Г—Б—В–∞–љ–Њ–≤–Ї—Г –њ—Г–ї—М—В–∞ –≤–љ–µ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ (–љ–µ –Љ–µ–љ–µ–µ 20 –њ—А–Њ–≤–Њ–і–Њ–≤ —Б–µ—З–µ–љ–Є–µ–Љ 2,5 –Љ–Љ¬≤ –Ї–∞–ґ–і—Л–є).

- –Я—А–Є –≥—А—Г–њ–њ–Њ–≤–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–µ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ —Б–Є—Б—В–µ–Љ–∞ –∞–≤—В–Њ–Љ–∞—В–Є–Ї–Є –Љ–Њ–ґ–µ—В –њ—А–µ–і—Г—Б–Љ–∞—В—А–Є–≤–∞—В—М –і–≤–∞ —Г—А–Њ–≤–љ—П —Г–њ—А–∞–≤–ї–µ–љ–Є—П: –њ—Г–ї—М—В, —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ–Љ—Л–є –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –љ–∞ –Ї–∞–ґ–і–Њ–Љ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–µ, –Є —Ж–µ–љ—В—А–∞–ї—М–љ–Њ–µ —Г–њ—А–∞–≤–ї—П—О—Й–µ–µ —Г—Б—В—А–Њ–є—Б—В–≤–Њ (–њ—А–Њ—Ж–µ—Б—Б–Њ—А), –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ–љ—Л–є –і–ї—П –Ј–∞–і–∞–љ–Є—П –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ —А–µ–ґ–Є–Љ–∞ –Є —Б–Њ–≥–ї–∞—Б–Њ–≤–∞–љ–Є—П —А–∞–±–Њ—В—Л –Ї–∞–ґ–і–Њ–≥–Њ –Њ—В–і–µ–ї—М–љ–Њ–≥–Њ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ —Б –і—А—Г–≥–Є–Љ–Є —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞–Љ–Є. –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –і–ї—П —А–∞–Ј–Љ–µ—Й–µ–љ–Є—П —Ж–µ–љ—В—А–∞–ї—М–љ–Њ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞ —В—А–µ–±—Г–µ—В—Б—П —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–µ –њ–Њ–Љ–µ—Й–µ–љ–Є–µ, —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ–Њ–µ –≤ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ–є –±–ї–Є–Ј–Њ—Б—В–Є –Њ—В —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ —Б –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М—О –≤–Є–Ј—Г–∞–ї—М–љ–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї—П –Ј–∞ –Є—Е —А–∞–±–Њ—В–Њ–є.

- –Ф–ї—П –Ї–Њ–Љ–Љ—Г—В–∞—Ж–Є–Є –≤–љ–µ—И–љ–Є—Е —Г—Б—В—А–Њ–є—Б—В–≤ (–љ–∞—Б–Њ—Б—Л, —В—А–∞–љ—Б–њ–Њ—А—В–µ—А—Л –Њ—Б–∞–і–Ї–∞, –і–∞—В—З–Є–Ї–Є —Г—А–Њ–≤–љ—П –≤ –µ–Љ–Ї–Њ—Б—В—П—Е —Б—Г—Б–њ–µ–љ–Ј–Є–Є, –њ—А–Њ–Љ—Л–≤–љ–Њ–є –ґ–Є–і–Ї–Њ—Б—В–Є –Є —Д–Є–ї—М—В—А–∞—В–∞) —Б —Б–Є—Б—В–µ–Љ–Њ–є –∞–≤—В–Њ–Љ–∞—В–Є–Ї–Є —Ж–µ–ї–µ—Б–Њ–Њ–±—А–∞–Ј–љ–Њ –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ—В—М –Њ—В–і–µ–ї—М–љ—Л–є —И–Ї–∞—Д, –Њ—В –Ї–Њ—В–Њ—А–Њ–≥–Њ –і–Њ–ї–ґ–љ—Л –±—Л—В—М –њ—А–Њ–≤–µ–і–µ–љ—Л –Ї–∞–±–µ–ї–Є –Ї –Ї–∞–ґ–і–Њ–Љ—Г –Њ—В-–і–µ–ї—М–љ–Њ–Љ—Г —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б—Г.

- –° —Ж–µ–ї—М—О –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П –±–µ–Ј–Њ–њ–∞—Б–љ–Њ–≥–Њ –≤–Ї–ї—О—З–µ–љ–Є—П —В—А–∞–љ—Б–њ–Њ—А—В–µ—А–∞ –і–ї—П —Г–і–∞–ї–µ–љ–Є—П –Њ—Б–∞–і–Ї–∞ –њ—А–Њ–µ–Ї—В–∞–љ—В –і–Њ–ї–ґ–µ–љ –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ—В—М —Б–Є–≥–љ–∞–ї–Є–Ј–∞—Ж–Є—О, —Б–Њ–Њ–±—Й–∞—О—Й—Г—О –Њ –њ—А–µ–і—Б—В–Њ—П—Й–µ–Љ –µ–≥–Њ –≤–Ї–ї—О—З–µ–љ–Є–Є, –∞ —В–∞–Ї–ґ–µ –±–ї–Њ–Ї–Є—А–Њ–≤–Ї—Г –µ–≥–Њ –≤–Ї–ї—О—З–µ–љ–Є—П –≤ —Б–ї—Г—З–∞–µ –њ—А–Њ–≤–µ–і–µ–љ–Є—П –љ–∞ –љ–µ–Љ —А–µ–Љ–Њ–љ—В–љ—Л—Е —А–∞–±–Њ—В. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, —Ж–µ–ї–µ—Б–Њ–Њ–±—А–∞–Ј–љ–Њ –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ—В—М —Г—Б—В—А–Њ–є—Б—В–≤–∞, —Б–Є–≥–љ–∞–ї–Є–Ј–Є—А—Г—О—Й–Є–µ –Њ –≥–Њ—В–Њ–≤–љ–Њ—Б—В–Є –њ–Њ—Б–ї–µ–і—Г—О—Й–Є—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ–µ—А–µ–і–µ–ї–Њ–≤ –Ї –њ—А–Є–µ–Љ—Г –Њ—Б–∞–і–Ї–∞, –∞ —В–∞–Ї–ґ–µ –Њ —В–Њ–Љ, —З—В–Њ —В—А–∞–љ—Б–њ–Њ—А—В–µ—А–љ–∞—П –ї–µ–љ—В–∞ –њ—А–Є–≤–µ–і–µ–љ–∞ –≤ –і–≤–Є–ґ–µ–љ–Є–µ.

- –Э–∞ —В—А—Г–±–Њ–њ—А–Њ–≤–Њ–і–∞—Е, –њ–Њ–і–≤–Њ–і—П—Й–Є—Е –Ї —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б—Г –Є—Б—Е–Њ–і–љ—Г—О —Б—Г—Б–њ–µ–љ–Ј–Є—О, –њ—А–Њ–Љ—Л–≤–љ—Л–µ –ґ–Є–і–Ї–Њ—Б—В–Є, —Б–ґ–∞—В—Л–є –≤–Њ–Ј–і—Г—Е, –≤–Њ–і—Г –≤—Л—Б–Њ–Ї–Њ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П –і–ї—П —А–µ–≥–µ–љ–µ—А–∞—Ж–Є–Є —Д–Є–ї—М—В—А—Г—О—Й–Є—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –Є –і—А., –і–Њ–ї–ґ–љ—Л –±—Л—В—М –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ–љ—Л —А—Г—З–љ—Л–µ –Ј–∞–і–≤–Є–ґ–Ї–Є (–≤–µ–љ—В–Є–ї–Є) –і–ї—П –Њ—В—Б–Њ–µ–і–Є–љ–µ–љ–Є—П —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –Њ—В —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є —Б—Е–µ–Љ—Л –њ—А–Є –≤—Л–≤–Њ–і–µ –µ–≥–Њ –≤ —А–µ–Љ–Њ–љ—В –Є–ї–Є —А–µ–Ј–µ—А–≤.

- –Э–∞ —В—А—Г–±–Њ–њ—А–Њ–≤–Њ–і–µ –њ–Њ–і–∞—З–Є —Б—Г—Б–њ–µ–љ–Ј–Є–Є —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—В—М —Д–Є–ї—М—В—А –≥—А—Г–±–Њ–є –Њ—З–Є—Б—В–Ї–Є –і–ї—П –њ—А–µ–і–Њ—Е—А–∞–љ–µ–љ–Є—П —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –Њ—В –њ–Њ–њ–∞–і–∞–љ–Є—П –≤ –µ–≥–Њ –Љ–µ–ґ–њ–ї–Є—В–љ–Њ–µ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–Њ –њ–Њ—Б—В–Њ—А–Њ–љ–љ–Є—Е –њ—А–µ–і–Љ–µ—В–Њ–≤.

- –Я—А–Њ–Љ—Л–≤–љ–∞—П –ґ–Є–і–Ї–Њ—Б—В—М –љ–µ –і–Њ–ї–ґ–љ–∞ —Б–Њ–і–µ—А–ґ–∞—В—М –≤–Ј–≤–µ—И–µ–љ–љ—Л—Е –≤–µ—Й–µ—Б—В–≤ –≤–Њ –Є–Ј–±–µ–ґ–∞–љ–Є–µ –Ј–∞–±–Є–≤–Ї–Є –і—А–µ–љ–∞–ґ–∞ —Д–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ—Л—Е –њ–ї–Є—В.

- –Я—А–Є –≥—А—Г–њ–њ–Њ–≤–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–µ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ –љ–∞ —В—А—Г–±–Њ–њ—А–Њ–≤–Њ–і–∞—Е, –Њ—В–≤–Њ–і—П—Й–Є—Е –Њ—В –Ї–∞–ґ–і–Њ–≥–Њ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ —Д–Є–ї—М—В—А–∞—В –њ—А–Њ—Б—Г—И–Ї–Є –Њ—Б–∞–і–Ї–∞, —Б–±—А–Њ—Б –Є–Ј –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–∞ –њ–Њ–і–∞—З–Є –Є–ї–Є –њ—А–Њ–і—Г–≤–Ї–Є –і—А–µ–љ–∞–ґ–∞, —В–∞–Ї–ґ–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г—Б—В–∞–љ–Њ–≤–Є—В—М —А—Г—З–љ—Л–µ –Ј–∞–і–≤–Є–ґ–Ї–Є (–≤–µ–љ—В–Є–ї–Є) –Є–ї–Є –Њ–±—А–∞—В–љ—Л–µ –Ї–ї–∞–њ–∞–љ—Л –≤–Њ –Є–Ј–±–µ–ґ–∞–љ–Є–µ –≤—Л–±—А–Њ—Б–Њ–≤ —Г–Ї–∞–Ј–∞–љ–љ—Л—Е —Б—А–µ–і –≤ –љ–µ—А–∞–±–Њ—В–∞—О—Й–Є–є –Є–ї–Є —А–∞–Ј–≥—А—Г–ґ–∞–µ–Љ—Л–є —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б.

- –Ц–Є–≤–Њ–µ —Б–µ—З–µ–љ–Є–µ –Њ—В–≤–Њ–і—П—Й–Є—Е —В—А—Г–±–Њ–њ—А–Њ–≤–Њ–і–Њ–≤ –і–Њ–ї–ґ–љ–Њ –±—Л—В—М –Њ–њ—А–µ–і–µ–ї–µ–љ–Њ –Є–Ј —Г—Б–ї–Њ–≤–Є–є –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П –±–µ–Ј–љ–∞–њ–Њ—А–љ–Њ–≥–Њ —В–µ—З–µ–љ–Є—П —А–∞–±–Њ—З–Є—Е —Б—А–µ–і —Б —Г—З–µ—В–Њ–Љ —В–Њ–≥–Њ, —З—В–Њ —Б–Ї–Њ—А–Њ—Б—В—М –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П —Д–Є–ї—М—В—А–∞—В–∞ –љ–µ —П–≤–ї—П–µ—В—Б—П –њ–Њ—Б—В–Њ—П–љ–љ–Њ–є –≤–µ–ї–Є—З–Є–љ–Њ–є –Є –Є–Ј–Љ–µ–љ—П–µ—В—Б—П –Њ—В –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–є –≤ –љ–∞—З–∞–ї–µ –Њ–њ–µ—А–∞—Ж–Є–Є —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є–µ –і–Њ –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–є –њ—А–Є –µ–µ –Њ–Ї–Њ–љ—З–∞–љ–Є–Є.

- –Ю–±—К–µ–Љ—Л –µ–Љ–Ї–Њ—Б—В–µ–є –і–ї—П –Є—Б—Е–Њ–і–љ–Њ–є —Б—Г—Б–њ–µ–љ–Ј–Є–Є, –њ—А–Њ–Љ—Л–≤–љ–Њ–є –ґ–Є–і–Ї–Њ—Б—В–Є, –∞ —В–∞–Ї–ґ–µ —Б–±–Њ—А–∞ –Њ—Б–љ–Њ–≤–љ–Њ–≥–Њ –Є –њ—А–Њ–Љ—Л–≤–љ–Њ–≥–Њ —Д–Є–ї—М—В—А–∞—В–Њ–≤ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –≤—Л–±–Є—А–∞—В—М —Б —Г—З–µ—В–Њ–Љ —В–Њ–≥–Њ, —З—В–Њ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б—Л —А–∞–±–Њ—В–∞—О—В –≤ –њ–µ—А–Є–Њ–і–Є—З–µ—Б–Ї–Њ–Љ —А–µ–ґ–Є–Љ–µ. –Ґ–∞–Ї, –љ–µ–Ї–Њ—В–Њ—А—Л–є –њ–µ—А–Є–Њ–і –≤—А–µ–Љ–µ–љ–Є, –≤ —В–µ—З–µ–љ–Є–µ –Ї–Њ—В–Њ—А–Њ–≥–Њ –≤—Л–њ–Њ–ї–љ—П–µ—В—Б—П –њ—А–Њ–Љ—Л–≤–Ї–∞, –њ—А–Њ—Б—Г—И–Ї–∞ –Є –≤—Л–≥—А—Г–Ј–Ї–∞ –Њ—Б–∞–і–Ї–∞, –Њ—В–±–Њ—А–∞ —Б—Г—Б–њ–µ–љ–Ј–Є–Є –љ–µ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В, –≤ —В–Њ –≤—А–µ–Љ—П –Ї–∞–Ї –њ–Њ—Б—В—Г–њ–ї–µ–љ–Є–µ —Б—Г—Б–њ–µ–љ–Ј–Є–Є –Є–Ј –њ—А–µ–і—Л–і—Г—Й–Є—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ–µ—А–µ–і–µ–ї–Њ–≤ –Є –Њ—В–±–Њ—А —Д–Є–ї—М—В—А–∞—В–∞ –љ–∞ –њ–Њ—Б–ї–µ–і—Г—О—Й–Є–µ –Љ–Њ–ґ–µ—В –њ—А–Њ–Є—Б—Е–Њ–і–Є—В—М –≤ –љ–µ–њ—А–µ—А—Л–≤–љ–Њ–Љ —А–µ–ґ–Є–Љ–µ. –Я–Њ—Н—В–Њ–Љ—Г —Г–Ї–∞–Ј–∞–љ–љ—Л–µ –µ–Љ–Ї–Њ—Б—В–Є –і–Њ–ї–ґ–љ—Л –Є–≥—А–∞—В—М —А–Њ–ї—М –±—Г—Д–µ—А–Њ–≤ –Љ–µ–ґ–і—Г –љ–µ–њ—А–µ—А—Л–≤–љ–Њ –Є –њ–µ—А–Є–Њ–і–Є—З–µ—Б–Ї–Є —А–∞–±–Њ—В–∞—О—Й–Є–Љ–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–Љ–Є —Г—З–∞—Б—В–Ї–∞–Љ–Є.

- –Ф–ї—П –њ—А–Њ—Б—Г—И–Ї–Є –Њ—Б–∞–і–Ї–∞ –Є –њ—А–Њ–і—Г–≤–Ї–Є –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–∞ –Љ–Њ–ґ–µ—В –±—Л—В—М –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ —Б–ґ–∞—В—Л–є –≤–Њ–Ј–і—Г—Е –Є–Ј –Ј–∞–≤–Њ–і—Б–Ї–Њ–є –Љ–∞–≥–Є—Б—В—А–∞–ї–Є –њ—А–Є —Г—Б–ї–Њ–≤–Є–Є, —З—В–Њ –µ–≥–Њ –і–∞–≤–ї–µ–љ–Є–µ –љ–µ –Љ–µ–љ–µ–µ 3-4 –∞—В–Љ., –∞ —А–∞—Б—Е–Њ–і вАУ –љ–µ –Љ–µ–љ–µ–µ 0,1-0,2 –Љ¬≥/–Љ¬≤ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –≤ –Љ–Є–љ—Г—В—Г –њ—А–Є –Њ–±—Й–µ–є –і–ї–Є—В–µ–ї—М–љ–Њ—Б—В–Є –њ—А–Њ—Б—Г—И–Ї–Є 3-5 –Љ–Є–љ—Г—В.

- –§–Є–ї—М—В—А-–њ—А–µ—Б—Б—Л –Ї–Њ–Љ–њ–ї–µ–Ї—В—Г—О—В—Б—П –њ–љ–µ–≤–Љ–Њ—Г–њ—А–∞–≤–ї—П–µ–Љ–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –∞—А–Љ–∞—В—Г—А–Њ–є, —А–∞—Б—Б—З–Є—В–∞–љ–љ–Њ–є –љ–∞ –і–∞–≤–ї–µ–љ–Є–µ –≤–Њ–Ј–і—Г—Е–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –љ–µ –Љ–µ–љ–µ–µ 6 –∞—В–Љ. –Т–Њ –Є–Ј–±–µ–ґ–∞–љ–Є–µ –Њ—В–Ї–∞–Ј–Њ–≤ –≤ –µ–µ —А–∞–±–Њ—В–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Ј–∞–њ–Є—В—Л–≤–∞—В—М –µ–µ –Њ—В –Њ—В–і–µ–ї—М–љ–Њ–≥–Њ –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–∞ –Є–ї–Є –Њ—В –Њ—В–і–µ–ї—М–љ–Њ–≥–Њ —А–µ—Б–Є–≤–µ—А–∞, —Б–љ–∞–±–ґ–µ–љ–љ–Њ–≥–Њ –Њ–±—А–∞—В–љ—Л–Љ –Ї–ї–∞–њ–∞–љ–Њ–Љ, –њ—А–µ–і–Њ—Е—А–∞–љ—П—О—Й–Є–Љ –∞—А–Љ–∞—В—Г—А—Г –Њ—В –≤–Њ–Ј–Љ–Њ–ґ–љ—Л—Е –њ–∞–і–µ–љ–Є–є –і–∞–≤–ї–µ–љ–Є—П –≤ –Ј–∞–≤–Њ–і—Б–Ї–Њ–є –Љ–∞–≥–Є—Б—В—А–∞–ї–Є —Б–ґ–∞—В–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞.

- –Ф–ї—П –Њ—Б—Г—Й–µ—Б—В–≤–ї–µ–љ–Є—П –Њ–њ–µ—А–∞—Ж–Є–Є —А–µ–≥–µ–љ–µ—А–∞—Ж–Є–Є —Д–Є–ї—М—В—А—Г—О—Й–Є—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ—В—М —Г—Б—В–∞–љ–Њ–≤–Ї—Г –≤—Л—Б–Њ–Ї–Њ–љ–∞–њ–Њ—А–љ–Њ–≥–Њ –љ–∞—Б–Њ—Б–∞ (—Б –і–∞–≤–ї–µ–љ–Є–µ–Љ –љ–µ –Љ–µ–љ–µ–µ 35 –∞—В–Љ. –њ—А–Є —А–∞—Б—Е–Њ–і–µ 15-20 –Љ¬≥/—З–∞—Б). –Ю–±—Й–Є–є —А–∞—Б—Е–Њ–і –≤–Њ–і—Л –љ–∞ –Њ–і–љ—Г —А–µ–≥–µ–љ–µ—А–∞—Ж–Є—О —Б–Њ—Б—В–∞–≤–Є—В –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —В–Є–њ–Њ—А–∞–Ј–Љ–µ—А–∞ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ 5-7 –Љ¬≥ –њ—А–Є —З–∞—Б—В–Њ—В–µ —А–µ–≥–µ–љ–µ—А–∞—Ж–Є–є –љ–µ —З–∞—Й–µ 1-2 —А–∞–Ј –≤ —Б–Љ–µ–љ—Г.

- –Т–Њ–і–∞ –і–ї—П —А–µ–≥–µ–љ–µ—А–∞—Ж–Є–Є –љ–µ –і–Њ–ї–ґ–љ–∞ —Б–Њ–і–µ—А–ґ–∞—В—М –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е –≤–Ј–≤–µ—Б–µ–є –≤–Њ –Є–Ј–±–µ–ґ–∞–љ–Є–µ –Ј–∞—Б–Њ—А–µ–љ–Є—П –Њ—В–≤–µ—А—Б—В–Є–є –і–Є–∞–Љ–µ—В—А–Њ–Љ 0,8 –Љ–Љ –≤ —Б–Њ–њ–ї–∞—Е –њ—А–Њ–Љ—Л–≤–љ–Њ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞. –Ф–ї—П –Ї–Њ–љ—В—А–Њ–ї—М–љ–Њ–є –Њ—З–Є—Б—В–Ї–Є –≤–Њ–і—Л –≤ –Ї–Њ–Љ–њ–ї–µ–Ї—В –њ–Њ—Б—В–∞–≤–Ї–Є –≤—Е–Њ–і–Є—В –Љ–∞–ї–Њ–≥–∞–±–∞—А–Є—В–љ—Л–є –њ–∞—В—А–Њ–љ–љ—Л–є —Д–Є–ї—М—В—А, —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–љ—Л–є –љ–∞ –њ–µ—А–µ–і–љ–µ–є –Њ–њ–Њ—А–µ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞.

- –Х–Љ–Ї–Њ—Б—В–Є, –≤ –Ї–Њ—В–Њ—А—Л–µ –њ—А–µ–і—Г—Б–Љ–∞—В—А–Є–≤–∞–µ—В—Б—П –Њ—В–≤–Њ–і —Б–ґ–∞—В–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞ –Њ—В –Њ–њ–µ—А–∞—Ж–Є–є –њ—А–Њ—Б—Г—И–Ї–∞ –Њ—Б–∞–і–Ї–∞, —Б–±—А–Њ—Б –Є–Ј –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–∞ –њ–Њ–і–∞—З–Є –Є –њ—А–Њ–і—Г–≤–Ї–∞ –і—А–µ–љ–∞–ґ–∞, –і–Њ–ї–ґ–љ—Л –±—Л—В—М –Њ—Б–љ–∞—Й–µ–љ—Л —В—А—Г–±–∞–Љ–Є –≤—Л–њ—Г—Б–Ї–∞ –≤–Њ–Ј–і—Г—Е–∞ –і–Є–∞–Љ–µ—В—А–Њ–Љ –љ–µ –Љ–µ–љ–µ–µ 100 –Љ–Љ, –≤—Л–≤–µ–і–µ–љ–љ—Л–Љ–Є –Ј–∞ –Ї–Њ–љ–µ–Ї –Ї—А—Л—И–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ–Њ–≥–Њ –Ј–і–∞–љ–Є—П, –≤–Њ –Є–Ј–±–µ–ґ–∞–љ–Є–µ –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є—П –≤ –µ–Љ–Ї–Њ—Б—В—П—Е –Є–Ј–±—Л—В–Њ—З–љ–Њ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П –≤–Њ –≤—А–µ–Љ—П –њ–µ—А–µ—З–Є—Б–ї–µ–љ–љ—Л—Е –Њ–њ–µ—А–∞—Ж–Є–є.

- –Т —Б–ї—Г—З–∞–µ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ —Б –Њ—В–ґ–Є–Љ–љ—Л–Љ–Є –Љ–µ–Љ–±—А–∞–љ–∞–Љ–Є —Б–ї–µ–і—Г–µ—В –Є–Љ–µ—В—М –≤–≤–Є–і—Г, —З—В–Њ –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П –і–∞–≤–ї–µ–љ–Є—П –Њ—В–ґ–Є–Љ–∞ –њ–Њ—В—А–µ–±—Г–µ—В—Б—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ: –і–ї—П –і–∞–≤–ї–µ–љ–Є—П –і–Њ 8 –∞—В–Љ. вАУ –≤–Њ–Ј–і—Г—И–љ–Њ–≥–Њ –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–∞, –і–ї—П –і–∞–≤–ї–µ–љ–Є—П –≤ –Є–љ—В–µ—А–≤–∞–ї–µ –Њ—В 8 –і–Њ 16 –∞—В–Љ. вАУ –≤—Л—Б–Њ–Ї–Њ–љ–∞–њ–Њ—А–љ–Њ–≥–Њ –≤–Њ–і—П–љ–Њ–≥–Њ –љ–∞—Б–Њ—Б–∞ —Б —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–є –µ–Љ–Ї–Њ—Б—В—М—О-—Б–±–Њ—А–љ–Є–Ї–Њ–Љ –і–ї—П –≤–Њ–і—Л. –Т –Њ–±–Њ–Є—Е —Б–ї—Г—З–∞—П—Е —А–∞—Б—Е–Њ–і –њ—А–µ—Б—Б—Г—О—Й–µ–є —Б—А–µ–і—Л –і–Њ–ї–ґ–µ–љ –±—Л—В—М –њ–Њ—А—П–і–Ї–∞ 3-5 –Љ¬≥/—З–∞—Б. –Ъ–Њ–Љ–њ—А–µ—Б—Б–Њ—А (–Є–ї–Є –≤–Њ–і—П–љ–Њ–є –љ–∞—Б–Њ—Б) –њ—А–Є–Њ–±—А–µ—В–∞–µ—В—Б—П —Б–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ–Њ –Є–ї–Є, –њ–Њ –ґ–µ–ї–∞–љ–Є—О –Ј–∞–Ї–∞–Ј—З–Є–Ї–∞, –Љ–Њ–ґ–µ—В –њ–Њ—Б—В–∞–≤–ї—П—В—М—Б—П –Ї–Њ–Љ–њ–ї–µ–Ї—В–љ–Њ —Б —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–Љ. –Я—А–Є —Н—В–Њ–Љ –≤ –њ—А–Њ–µ–Ї—В–µ –Њ–±–≤—П–Ј–Ї–Є —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ—В—М –Ї–∞–Ї –њ–Њ–і–≤–Њ–і –њ—А–µ—Б—Б—Г—О—Й–µ–є —Б—А–µ–і—Л –Ї —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б—Г, —В–∞–Ї –Є —Б–±—А–Њ—Б –≤ –∞—В–Љ–Њ—Б—Д–µ—А—Г —З–µ—А–µ–Ј —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й—Г—О —В—А—Г–±—Г (—Б–Љ. –њ.11) –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞ (–Є–ї–Є —Б–ї–Є–≤ –≤–Њ–і—Л –≤ –µ–Љ–Ї–Њ—Б—В—М-—Б–±–Њ—А–љ–Є–Ї) –њ–Њ—Б–ї–µ –Њ–Ї–Њ–љ—З–∞–љ–Є—П –Њ–њ–µ—А–∞—Ж–Є–Є –њ—А–µ—Б—Б–Њ–≤–∞–љ–Є—П.

- –Я—А–Є –≥—А—Г–њ–њ–Њ–≤–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–µ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г—З–Є—В—Л–≤–∞—В—М –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М —Б–Њ–≤–њ–∞–і–µ–љ–Є—П –Њ–њ–µ—А–∞—Ж–Є–є —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П, –њ—А–Њ–Љ—Л–≤–Ї–Є –Є/–Є–ї–Є –њ—А–Њ—Б—Г—И–Ї–Є –Њ—Б–∞–і–Ї–∞ –љ–∞ –і–≤—Г—Е –Є–ї–Є –±–Њ–ї–µ–µ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞—Е. –Я—А–Є –љ–µ–і–Њ—Б—В–∞—В–Њ—З–љ–Њ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є—Е –љ–∞—Б–Њ—Б–Њ–≤ –Є/–Є–ї–Є –µ–Љ–Ї–Њ—Б—В–µ–є —А–µ–∞–Ї—В–Њ—А–Њ–≤ –Є —Б–±–Њ—А–љ–Є–Ї–Њ–≤ –і–ї—П –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–є —А–∞–±–Њ—В—Л –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ —Б–Є—Б—В–µ–Љ–∞ —Ж–µ—Е–Њ–≤–Њ–є –∞–≤—В–Њ–Љ–∞—В–Є–Ї–Є –і–Њ–ї–ґ–љ–∞ –њ—А–µ–і—Г—Б–Љ–∞—В—А–Є–≤–∞—В—М —Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ —Б–Є–≥–љ–∞–ї–∞, –Ј–∞–њ—А–µ—Й–∞—О—Й–µ–≥–Њ –≤–Ї–ї—О—З–µ–љ–Є–µ –Њ–њ–µ—А–∞—Ж–Є–Є –љ–∞ –Ї–∞–Ї–Њ–Љ-–ї–Є–±–Њ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–µ, –µ—Б–ї–Є —Г–ґ–µ –љ–∞ –Њ–і–љ–Њ–Љ –Є–Ј –і—А—Г–≥–Є—Е —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ –і–∞–љ–љ–∞—П –Њ–њ–µ—А–∞—Ж–Є—П –љ–∞—З–∞–ї–∞—Б—М.