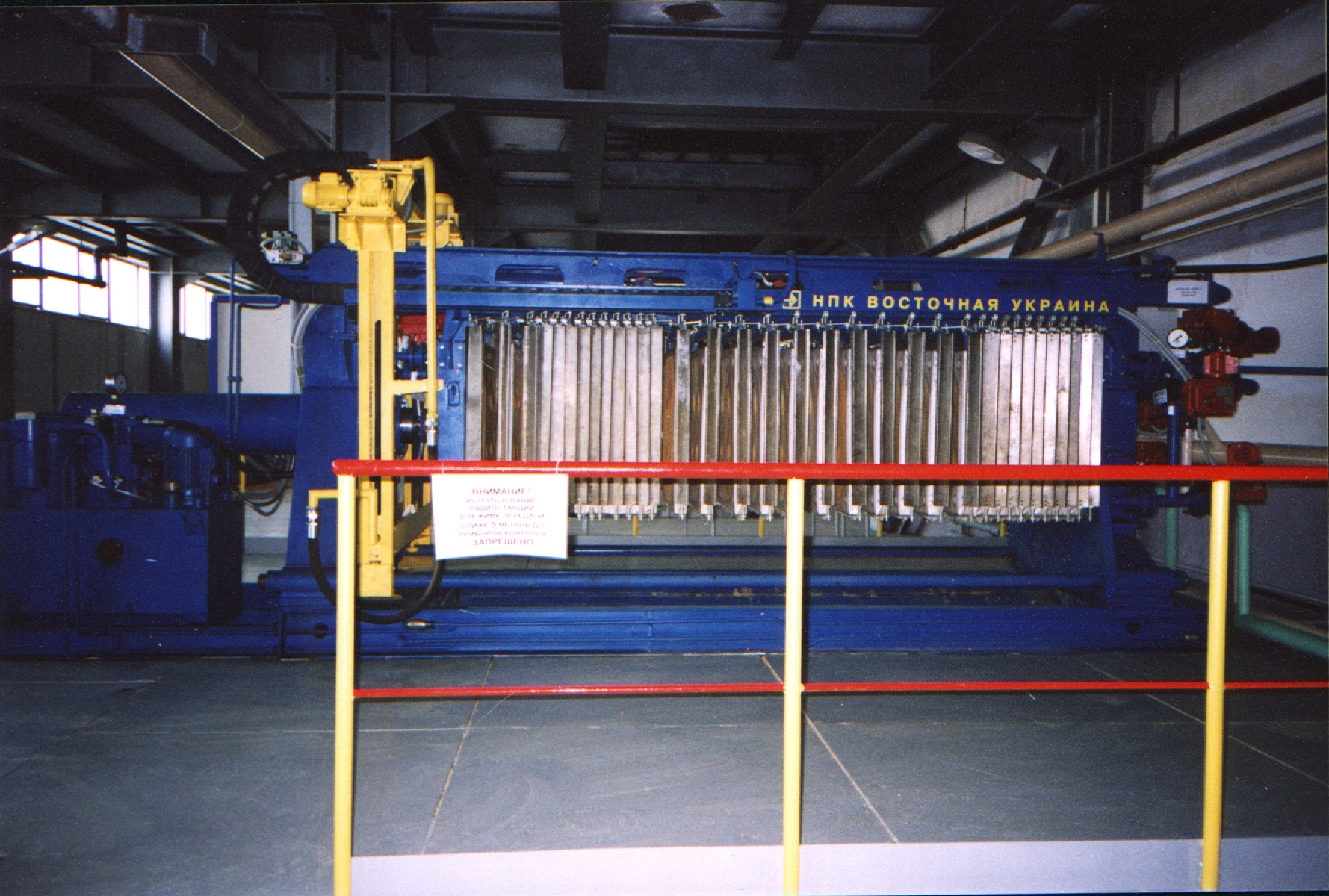

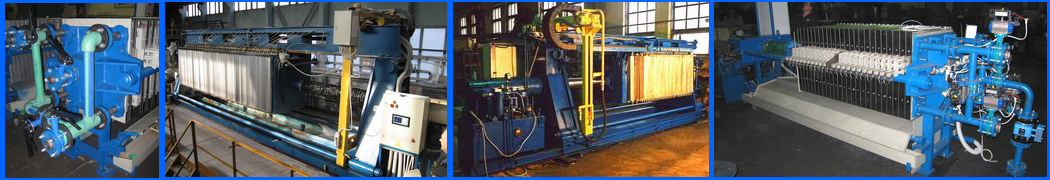

–†–Є—Б.1

¬†¬† –Ъ–∞–Љ–µ—А–љ—Л–µ –Є –Љ–µ–Љ–±—А–∞–љ–љ—Л–µ¬† —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б—Л –І–Ь (—А–Є—Б. 1) –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В—Б—П –љ–∞ –±–∞–Ј–µ —Д–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ—Л—Е –њ–ї–Є—В —А–∞–Ј–Љ–µ—А–Њ–Љ 470 —Е 470 –Љ–Љ (—В–Є–њ–Њ—А–∞–Ј–Љ–µ—А–љ—Л–є —А—П–і –Њ—В 1 –і–Њ 10 –Љ¬≤), 630 —Е 630 –Љ–Љ (—В–Є–њ–Њ—А–∞–Ј–Љ–µ—А–љ—Л–є —А—П–і –Њ—В 5 –і–Њ 25 –Љ¬≤), 800 —Е 800 –Љ–Љ (—В–Є–њ–Њ—А–∞–Ј–Љ–µ—А–љ—Л–є —А—П–і –Њ—В 12 –і–Њ 63 –Љ¬≤), 1000 —Е 1000 –Љ–Љ (—В–Є–њ–Њ—А–∞–Ј–Љ–µ—А–љ—Л–є —А—П–і 25-80 –Љ¬≤), 1200 —Е 1200 –Љ–Љ (—В–Є–њ–Њ—А–∞–Ј–Љ–µ—А–љ—Л–є —А—П–і 40-180 –Љ¬≤), 1500 —Е 1500 –Љ–Љ (—В–Є–њ–Њ—А–∞–Ј–Љ–µ—А–љ—Л–є —А—П–і –Њ—В 180 –і–Њ 350 –Љ¬≤) –Є 1500 —Е 2000 –Љ–Љ (—В–Є–њ–Њ—А–∞–Ј–Љ–µ—А–љ—Л–є —А—П–і 400-800 –Љ¬≤). –Ґ–∞–Ї –Ї–∞–Ї –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ –≤¬† –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ–є —Б—В–µ–њ–µ–љ–Є –Ј–∞–≤–Є—Б–Є—В –Њ—В —В–Њ–ї—Й–Є–љ—Л –Њ—В—Д–Є–ї—М—В—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –Њ—Б–∞–і–Ї–∞, –∞ –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П¬† –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М –і–ї—П —А–∞–Ј–ї–Є—З–љ—Л—Е —Б—Г—Б–њ–µ–љ–Ј–Є–є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г–µ—В —А–∞–Ј–љ–Њ–є –µ–≥–Њ —В–Њ–ї—Й–Є–љ–µ, —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б—Л –І–Ь –Љ–Њ–≥—Г—В –Њ—Б–љ–∞—Й–∞—В—М—Б—П —Д–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ—Л–Љ–Є –њ–ї–Є—В–∞–Љ–Є —Б –≥–ї—Г–±–Є–љ–Њ–є –Ї–∞–Љ–µ—А –Њ—В 7,5 –і–Њ 25 –Љ–Љ. –≠—В–Њ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г–µ—В —В–Њ–ї—Й–Є–љ–µ –≤—Л–≥—А—Г–ґ–∞–µ–Љ–Њ–≥–Њ –Њ—Б–∞–і–Ї–∞ –Њ—В 15 –і–Њ 50 –Љ–Љ. –Т –Ї–∞–ґ–і–Њ–Љ –Ї–Њ–љ–Ї—А–µ—В–љ–Њ–Љ —Б–ї—Г—З–∞–µ –≥–ї—Г–±–Є–љ–∞ –Ї–∞–Љ–µ—А –≤ –њ–ї–Є—В–∞—Е –≤—Л–±–Є—А–∞–µ—В—Б—П –љ–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–Є –Њ–њ—Л—В–∞ —А–∞–Ј–і–µ–ї–µ–љ–Є—П –і–∞–љ–љ–Њ–є —Б—Г—Б–њ–µ–љ–Ј–Є–Є –љ–∞ –∞–љ–∞–ї–Њ–≥–Є—З–љ–Њ–Љ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–Є –Є–ї–Є –њ–Њ —А–µ–Ј—Г–ї—М—В–∞—В–∞–Љ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ–Њ–≥–Њ –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П —Д–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ—Л—Е —Б–≤–Њ–є—Б—В–≤ —Б—Г—Б–њ–µ–љ–Ј–Є–Є. –Ф–ї—П –њ–µ—А–≤–Њ–љ–∞—З–∞–ї—М–љ–Њ–≥–Њ —А–∞—Б—Б–Љ–Њ—В—А–µ–љ–Є—П —Б—Г—Й–љ–Њ—Б—В–Є –Ј–∞–і–∞—З–Є —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –Ј–∞–њ–Њ–ї–љ–Є—В—М –±–ї–∞–љ–Ї –Њ–њ—А–Њ—Б–љ–Њ–≥–Њ –ї–Є—Б—В–∞, –њ—А–Є–≤–µ–і–µ–љ–љ—Л–є –≤ –Ї–Њ–љ—Ж–µ –Ї–∞—В–∞–ї–Њ–≥–∞, –Є –љ–∞–њ—А–∞–≤–Є—В—М –µ–≥–Њ –Є–Ј–≥–Њ—В–Њ–≤–Є—В–µ–ї—О.

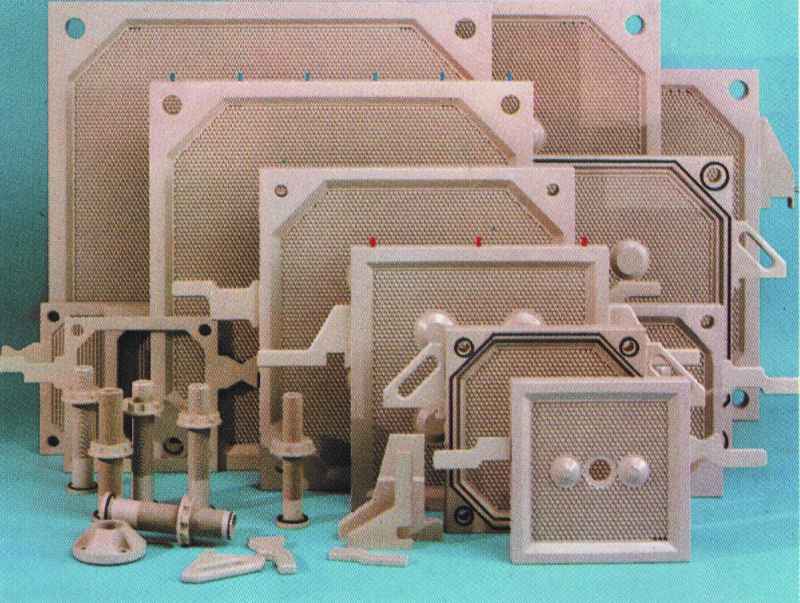

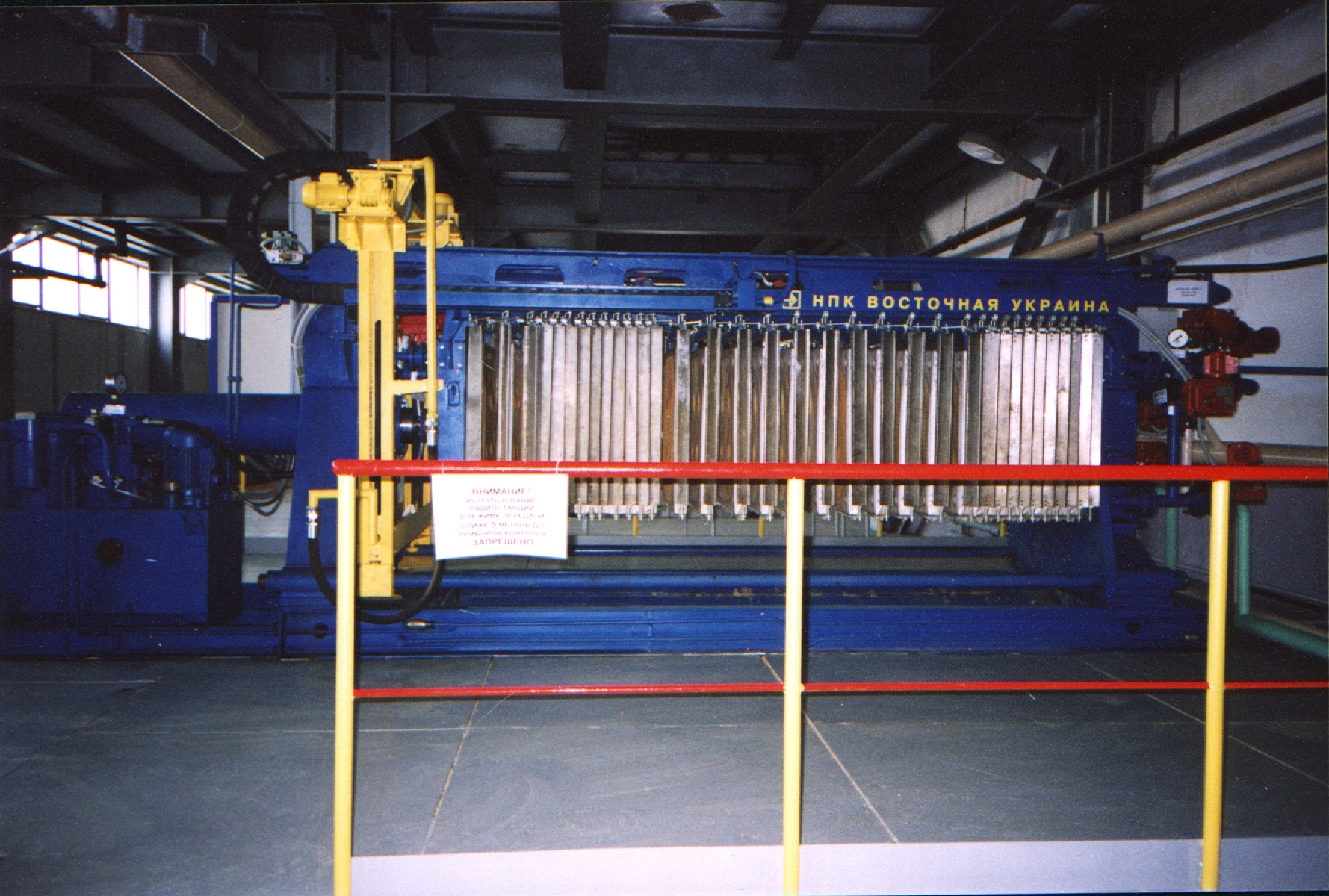

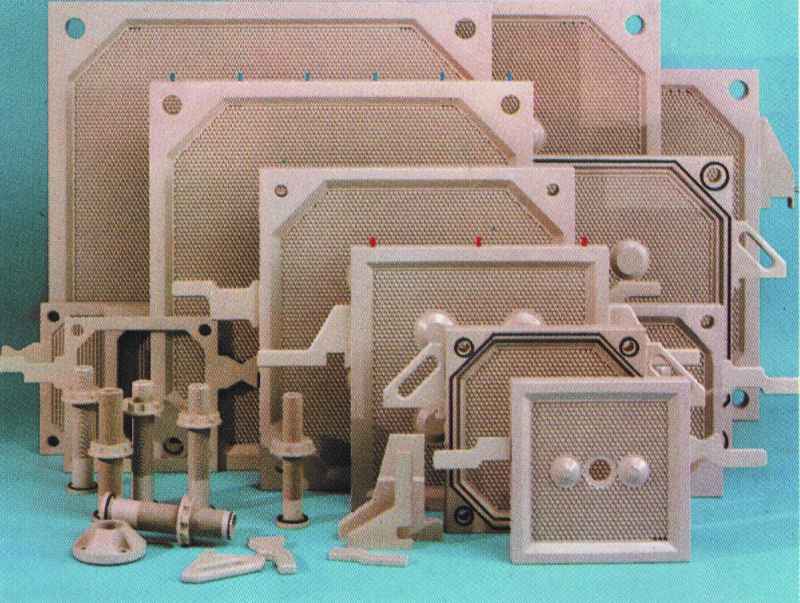

¬†¬† –§–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ—Л–µ –њ–ї–Є—В—Л –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В—Б—П –Є–Ј –њ–Њ–ї–Є–њ—А–Њ–њ–Є–ї–µ–љ–∞ –≤ –§–†–У –љ–∞ —Д–Є—А–Љ–∞—Е, –Ї–Њ—В–Њ—А—Л–µ –њ–Њ—Б—В–∞–≤–ї—П—О—В —Б–≤–Њ—О –њ—А–Њ–і—Г–Ї—Ж–Є—О –±–Њ–ї—М—И–Є–љ—Б—В–≤—Г –Ј–∞—А—Г–±–µ–ґ–љ—Л—Е –њ—А–µ–і–њ—А–Є—П—В–Є–є, –≤—Л–њ—Г—Б–Ї–∞—О—Й–Є—Е –∞–љ–∞–ї–Њ–≥–Є—З–љ–Њ–µ —Д–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ–Њ–µ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ (—А–Є—Б. 2).

–†–Є—Б.2

¬†¬† –§–Є–ї—М—В—А-–њ—А–µ—Б—Б—Л –І–Ь –њ—А–µ–і—Б—В–∞–≤–ї—П—О—В —Б–Њ–±–Њ–є –љ–∞–±–Њ—А —Д–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ—Л—Е –њ–ї–Є—В, —А–∞–Ј–Љ–µ—Й–µ–љ–љ—Л–є –Љ–µ–ґ–і—Г –њ–µ—А–µ–і–љ–µ–є —Б—В–Њ–є–Ї–Њ–є —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –Є –µ–≥–Њ –љ–∞–ґ–Є–Љ–љ–Њ–є –њ–ї–Є—В–Њ–є. –Ь–µ—Е–∞–љ–Є–Ј–Љ –Ј–∞–ґ–Є–Љ–∞ –њ–ї–Є—В –Љ–Њ–љ—В–Є—А—Г–µ—В—Б—П –≤ –Ј–∞–і–љ–µ–є —Б—В–Њ–є–Ї–µ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞. –Ъ–∞–Ї –њ—А–∞–≤–Є–ї–Њ, —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б—Л –І–Ь –Њ—Б–љ–∞—Й–∞—О—В—Б—П –≥–Є–і—А–Њ—Ж–Є–ї–Є–љ–і—А–Њ–Љ –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П —А–∞–±–Њ—З–µ–≥–Њ —Г—Б–Є–ї–Є—П —Б–ґ–∞—В–Є—П –њ–ї–Є—В, –љ–Њ –≤ –Њ–±–Њ—Б–љ–Њ–≤–∞–љ–љ—Л—Е —Б–ї—Г—З–∞—П—Е –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ —Н–ї–µ–Ї—В—А–Њ–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–≥–Њ –Ј–∞–ґ–Є–Љ–∞ –њ–ї–Є—В.

¬†¬† –Т –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —В–Є–њ–∞ –Ї—А–µ–њ–ї–µ–љ–Є—П –њ–ї–Є—В —А–∞–Ј–ї–Є—З–∞—О—В —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б—Л —Б –≤–µ—А—Е–љ–µ–є –Є –±–Њ–Ї–Њ–≤–Њ–є –њ–Њ–і–≤–µ—Б–Ї–Њ–є. –Я–Њ—Б–ї–µ–і–љ–Є–є –≤–∞—А–Є–∞–љ—В —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ—П–µ—В—Б—П –љ–∞ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б—Л —Б –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П –і–Њ 200 –Љ¬≤. –Я—А–Є –≤–µ—А—Е–љ–µ–є –њ–Њ–і–≤–µ—Б–Ї–µ –≤ —Б–Њ—Б—В–∞–≤ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –≤—Е–Њ–і–Є—В –Љ–Њ—Б—В (–≤–µ—А—Е–љ—П—П –±–∞–ї–Ї–∞), —Б–Њ–µ–і–Є–љ—П—О—Й–Є–є –њ–µ—А–µ–і–љ—О—О –Є –Ј–∞–і–љ—О—О —Б—В–Њ–є–Ї–Є. –§–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ—Л–µ –њ–ї–Є—В—Л –≤ –≤–µ—А—Е–љ–µ–є —Б–≤–Њ–µ–є —З–∞—Б—В–Є —Б–љ–∞–±–ґ–µ–љ—Л –Ї—А–Њ–љ—И—В–µ–є–љ–∞–Љ–Є, —Б –њ–Њ–Љ–Њ—Й—М—О –Ї–Њ—В–Њ—А—Л—Е –Њ–љ–Є –њ–Њ–і–≤–µ—И–Є–≤–∞—О—В—Б—П –љ–∞ –Љ–Њ—Б—В—Г —Б –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М—О –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –≤–і–Њ–ї—М –њ—А–Њ–і–Њ–ї—М–љ–Њ–є –Њ—Б–Є —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞. –Я—А–Є –±–Њ–Ї–Њ–≤–Њ–є –њ–Њ–і–≤–µ—Б–Ї–µ –њ–ї–Є—В –≤–Љ–µ—Б—В–Њ –Љ–Њ—Б—В–∞ –і–ї—П —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –њ–µ—А–µ–і–љ–µ–є –Є –Ј–∞–і–љ–µ–є —Б—В–Њ–µ–Ї –њ—А–Є–Љ–µ–љ–µ–љ—Л –і–≤–µ –њ—А–Њ–і–Њ–ї—М–љ—Л–µ —Б—В—П–ґ–Ї–Є, —А–∞–Ј–Љ–µ—Й–µ–љ–љ—Л–µ –њ–Њ –Њ–±–µ —Б—В–Њ—А–Њ–љ—Л —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞. –§–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ—Л–µ –њ–ї–Є—В—Л –≤ —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –Є–Љ–µ—О—В –њ–Њ –±–Њ–Ї–∞–Љ —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–µ –Ї—А–Њ–љ—И—В–µ–є–љ—Л-—А—Г—З–Ї–Є, –Ї–Њ—В–Њ—А—Л–µ –≤—Л–њ–Њ–ї–љ—П—О—В —Б—А–∞–Ј—Г –і–≤–µ —Д—Г–љ–Ї—Ж–Є–Є: —Б –Є—Е –њ–Њ–Љ–Њ—Й—М—О –њ–ї–Є—В—Л –Њ–њ–Є—А–∞—О—В—Б—П –љ–∞ –њ—А–Њ–і–Њ–ї—М–љ—Л–µ —Б—В—П–ґ–Ї–Є, –Є –Њ–љ–Є –ґ–µ —Б–ї—Г–ґ–∞—В —А–∞–±–Њ—З–Є–Љ–Є –Њ—А–≥–∞–љ–∞–Љ–Є –і–ї—П –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –њ–ї–Є—В. –Я–Њ —В—А–µ–±–Њ–≤–∞–љ–Є—О –Ј–∞–Ї–∞–Ј—З–Є–Ї–∞ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б—Л –Љ–Њ–≥—Г—В –њ–Њ—Б—В–∞–≤–ї—П—В—М—Б—П –±–µ–Ј —Г–Ї–∞–Ј–∞–љ–љ–Њ–≥–Њ –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞. –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–µ –њ–ї–Є—В –њ—А–Є –≤—Л–≥—А—Г–Ј–Ї–µ –Њ—Б–∞–і–Ї–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –≤—А—Г—З–љ—Г—О.

¬†¬† –° –±–Њ–Ї–Њ–≤–Њ–є –њ–Њ–і–≤–µ—Б–Ї–Њ–є –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В—Б—П —В–∞–Ї–ґ–µ —А–∞–Љ–љ—Л–µ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б—Л –љ–∞ –±–∞–Ј–µ –њ–ї–Є—В 630 —Е 630 –Љ–Љ (12-22 –Љ¬≤), 800 —Е 800 –Љ–Љ (21-50 –Љ¬≤) –Є 910 —Е 910 –Љ–Љ (20-63 –Љ¬≤), –љ–Њ –њ–Њ —В—А–µ–±–Њ–≤–∞–љ–Є—О –Ј–∞–Ї–∞–Ј—З–Є–Ї–∞ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ —А–∞–Љ–љ—Л—Е —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ —Б –±–Њ–ї—М—И–µ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П, –љ–∞ –±–Њ–ї—М—И–Є—Е —А–∞–Ј–Љ–µ—А–∞—Е –њ–ї–Є—В –Є —Б –≤–µ—А–љ–µ–є –њ–Њ–і–≤–µ—Б–Ї–Њ–є.

¬†¬† –Т –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —Б–≤–Њ–є—Б—В–≤ –Њ—В—Д–Є–ї—М—В—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –Њ—Б–∞–і–Ї–∞ –≤–Њ–Ј–Љ–Њ–ґ–љ—Л –і–≤–∞ –≤–∞—А–Є–∞–љ—В–∞ –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞ –≤—Л–≥—А—Г–Ј–Ї–Є –Њ—В—Д–Є–ї—М—В—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –Њ—Б–∞–і–Ї–∞.

¬†¬† –Ф–ї—П —В–µ—Е —Б–ї—Г—З–∞–µ–≤, –Ї–Њ–≥–і–∞ –Њ–±—А–∞–Ј—Г—О—Й–Є–µ—Б—П –Њ—Б–∞–і–Ї–Є —Б—А–∞–≤–љ–Є—В–µ–ї—М–љ–Њ –ї–µ–≥–Ї–Њ –Њ—В–і–µ–ї—П—О—В—Б—П –Њ—В —Д–Є–ї—М—В—А—Г—О—Й–µ–є —В–Ї–∞–љ–Є, –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –±–ї–Њ—З–љ—Л–є —Б–њ–Њ—Б–Њ–± —А–∞–Ј–і–≤–Є–ґ–Ї–Є –њ–ї–Є—В. –Т—Б–µ —Д–Є–ї—М—В—А—Г—О—Й–Є–µ –њ–ї–Є—В—Л –і–µ–ї—П—В—Б—П –љ–∞ –і–≤–∞ –Є –±–Њ–ї–µ–µ –њ–∞–Ї–µ—В–Њ–≤, –Є –Љ–µ—Е–∞–љ–Є–Ј–Љ –≤—Л–≥—А—Г–Ј–Ї–Є –Њ—Б–∞–і–Ї–∞ –њ–Њ–Њ—З–µ—А–µ–і–љ–Њ —А–∞–Ј–і–≤–Є–≥–∞–µ—В –њ–µ—А–≤—Л–є –Є –њ–Њ—Б–ї–µ–і—Г—О—Й–Є–µ –њ–∞–Ї–µ—В—Л, –њ—А–Є —Н—В–Њ–Љ –Њ—В—Д–Є–ї—М—В—А–Њ–≤–∞–љ–љ—Л–є –Њ—Б–∞–і–Њ–Ї –њ–Њ–і —Б–≤–Њ–Є–Љ –≤–µ—Б–Њ–Љ –њ–∞–і–∞–µ—В –љ–∞ —В—А–∞–љ—Б–њ–Њ—А—В–µ—А –і–ї—П –µ–≥–Њ —Г–і–∞–ї–µ–љ–Є—П. –Ф–ї—П –Њ—Б–∞–і–Ї–Њ–≤, —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г—О—Й–Є—Е—Б—П –њ–Њ–≤—Л—И–µ–љ–љ–Њ–є –∞–і–≥–µ–Ј–Є–µ–є –Ї —В–Ї–∞–љ–Є, –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –Љ–µ—Е–∞–љ–Є–Ј–Љ, –њ—А–Є –Ї–Њ—В–Њ—А–Њ–Љ –Ї–∞–ґ–і–∞—П –њ–ї–Є—В–∞ –њ–Њ–Њ—З–µ—А–µ–і–љ–Њ –њ–µ—А–µ–Љ–µ—Й–∞–µ—В—Б—П —З–µ—А–µ–Ј –Ј–∞–Ј–Њ—А, –Њ–±—А–∞–Ј–Њ–≤–∞–≤—И–Є–є—Б—П –њ—А–Є –њ–µ—А–µ–≤–Њ–і–µ –љ–∞–ґ–Є–Љ–љ–Њ–є –њ–ї–Є—В—Л –Ї –Ј–∞–і–љ–µ–є —Б—В–Њ–є–Ї–µ, –Є, –µ—Б–ї–Є –Њ—Б–∞–і–Њ–Ї —Б–∞–Љ –љ–µ –Њ—В–і–µ–ї—П–µ—В—Б—П, –Њ–њ–µ—А–∞—В–Њ—А –Њ—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В –њ–ї–Є—В—Г –Є –Њ—В–і–µ–ї—П–µ—В –Њ—Б–∞–і–Њ–Ї —Б –њ–Њ–Љ–Њ—Й—М—О –≤–µ—Б–ї–∞.

¬†¬† –Т –Ї–∞—З–µ—Б—В–≤–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –∞—А–Љ–∞—В—Г—А—Л –љ–∞ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞—Е –І–Ь –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –њ–љ–µ–≤–Љ–Њ—Г–њ—А–∞–≤–ї—П–µ–Љ—Л–µ –њ–Њ–≤–Њ—А–Њ—В–љ—Л–µ –Ј–∞—Б–ї–Њ–љ–Ї–Є —В–Є–њ–∞ "–±–∞—В—В–µ—А—Д–ї—П–є". –Я–Њ —В—А–µ–±–Њ–≤–∞–љ–Є—О –Ј–∞–Ї–∞–Ј—З–Є–Ї–∞ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ —Н–ї–µ–Ї—В—А–Њ—Г–њ—А–∞–≤–ї—П–µ–Љ—Л—Е –Ї–ї–∞–њ–∞–љ–Њ–≤.

¬† –°—Е–µ–Љ–∞ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Ј–∞—Б–ї–Њ–љ–Њ–Ї –і–ї—П –Ї–∞–ґ–і–Њ–є —Б—Г—Б–њ–µ–љ–Ј–Є–Є –њ—А–Њ–µ–Ї—В–Є—А—Г–µ—В—Б—П –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –Ј–∞–і–∞—З, —А–µ—И–∞–µ–Љ—Л—Е –љ–∞ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–µ.

¬† ¬† –Т–Њ –Є–Ј–±–µ–ґ–∞–љ–Є–µ –Њ–±–ї–Є–≤–Њ–≤ –њ–µ—А—Б–Њ–љ–∞–ї–∞ –Є –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П –њ—А–Є –∞–≤–∞—А–Є–є–љ—Л—Е —А–∞–Ј–≥–µ—А–Љ–µ—В–Є–Ј–∞—Ж–Є—П—Е, –њ–ї–Є—В—Л —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ –І–Ь –Њ—Б–љ–∞—Й–µ–љ—Л –њ–∞–љ–µ–ї—П–Љ–Є вАУ —И—В–Њ—А–Ї–∞–Љ–Є. –®—В–Њ—А–Ї–Є –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є –њ–µ—А–µ–Ї—А—Л–≤–∞—О—В —Б—В—Л–Ї–Є –Љ–µ–ґ–і—Г –њ–ї–Є—В–∞–Љ–Є –њ—А–Є –Є—Е —Б–ґ–∞—В–Є–Є –Є –Њ—В–Ї—А—Л–≤–∞—О—В –Ј–∞–Ј–Њ—А—Л –Љ–µ–ґ–і—Г –њ–ї–Є—В–∞–Љ–Є –њ—А–Є –Є—Е —А–∞–Ј–і–≤–Є–ґ–Ї–µ –і–ї—П –≤—Л–≥—А—Г–Ј–Ї–Є –Њ—Б–∞–і–Ї–∞.

¬† ¬† –Ф–ї—П –њ–Њ–і–і–µ—А–ґ–∞–љ–Є—П —Д–Є–ї—М—В—А—Г—О—Й–Є—Е —Б–∞–ї—Д–µ—В–Њ–Ї –≤ —А–∞–±–Њ—З–µ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є –Є –њ—А–Њ–і–ї–µ–љ–Є—П —Б—А–Њ–Ї–∞ –Є—Е —Б–ї—Г–ґ–±—Л —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б—Л –Ї–Њ–Љ–њ–ї–µ–Ї—В—Г—О—В—Б—П –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є–Љ —Г—Б—В—А–Њ–є—Б—В–≤–Њ–Љ –і–ї—П —А–µ–≥–µ–љ–µ—А–∞—Ж–Є–Є —В–Ї–∞–љ–Є –±–µ–Ј –µ–µ –і–µ–Љ–Њ–љ—В–∞–ґ–∞ (–Љ–Њ–є–Ї–∞-–∞–≤—В–Њ–Љ–∞—В). –£—Б—В—А–Њ–є—Б—В–≤–Њ (—А–Є—Б. 3) —Б–Њ–і–µ—А–ґ–Є—В –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ—Г—О —В—А—Г–±—Г —Б —Б–Њ–њ–ї–∞–Љ–Є —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є, —З–µ—А–µ–Ј –Ї–Њ—В–Њ—А—Л–µ –њ–Њ–і–∞–µ—В—Б—П –≤–Њ–і–∞ –њ–Њ–і –≤—Л—Б–Њ–Ї–Є–Љ –і–∞–≤–ї–µ–љ–Є–µ–Љ –і–ї—П —Б–Љ—Л–≤–∞ —Б —В–Ї–∞–љ–Є –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–є. –†–∞–Љ–∞, –≤ –Ї–Њ—В–Њ—А–Њ–є —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–∞ —Г–Ї–∞–Ј–∞–љ–љ–∞—П —В—А—Г–±–∞, –Љ–Њ–ґ–µ—В –њ–µ—А–µ–Љ–µ—Й–∞—В—М—Б—П –њ–Њ –љ–∞–њ—А–∞–≤–ї—П—О—Й–Є–Љ –≤–і–Њ–ї—М —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞, –∞ —Б–∞–Љ–∞ —В—А—Г–±–∞ –Љ–Њ–ґ–µ—В –њ–Њ–і–љ–Є–Љ–∞—В—М—Б—П –Є –Њ–њ—Г—Б–Ї–∞—В—М—Б—П –≤–і–Њ–ї—М –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Д–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ–Њ–є –њ–µ—А–µ–≥–Њ—А–Њ–і–Ї–Є. –Я—А–Є –±–ї–Њ—З–љ–Њ–є —Б–Є—Б—В–µ–Љ–µ —А–∞–Ј–≥—А—Г–Ј–Ї–Є –Њ—Б–∞–і–Ї–∞ –њ–Њ–Њ—З–µ—А–µ–і–љ–Њ –≤—Л–њ–Њ–ї–љ—П–µ—В—Б—П —А–µ–≥–µ–љ–µ—А–∞—Ж–Є—П –Ї–∞–ґ–і–Њ–≥–Њ —А–∞—Б–Ї—А—Л—В–Њ–≥–Њ –њ–∞–Ї–µ—В–∞ –њ–ї–Є—В, –њ—А–Є –Є–љ–і–Є–≤–Є–і—Г–∞–ї—М–љ–Њ–Љ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–Є –њ–ї–Є—В –Љ–Њ—О—Й–µ–µ —Г—Б—В—А–Њ–є—Б—В–≤–Њ –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ—В –Ї–∞–ґ–і—Г—О –њ–ї–Є—В—Г –≤ –Њ—В–і–µ–ї—М–љ–Њ—Б—В–Є.

–†–Є—Б.3

¬†¬† –І—В–Њ–±—Л –њ—А–µ–і–Њ—Е—А–∞–љ–Є—В—М –ї–µ–љ—В—Г —В—А–∞–љ—Б–њ–Њ—А—В–µ—А–∞ —Г–і–∞–ї–µ–љ–Є—П –Њ—Б–∞–і–Ї–∞ –Є —В–Њ –њ–Њ–Љ–µ—Й–µ–љ–Є–µ, –≥–і–µ –Њ–љ–∞ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–∞, –Њ—В –Ј–∞–ї–Є–≤–∞ –≤–Њ–і–Њ–є –њ—А–Є —А–µ–≥–µ–љ–µ—А–∞—Ж–Є–Є, –∞ —В–∞–Ї–ґ–µ –Њ—В —Б–ї—Г—З–∞–є–љ—Л—Е –њ—А–Њ—В–µ—З–µ–Ї –њ—А–Є —А–∞–±–Њ—В–µ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞, –≤ –љ–Є–ґ–љ–µ–є —З–∞—Б—В–Є —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В—Б—П –њ–Њ–і–і–Њ–љ. –Ю–љ —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ –≤ —А–∞–Љ–µ, –љ–∞ –Ї–Њ—В–Њ—А–Њ–є —Б—В–Њ–Є—В —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б, –Є –Є–Љ–µ–µ—В –Њ–і–љ—Г –Є–ї–Є –і–≤–µ –њ—А–Њ–і–Њ–ї—М–љ—Л—Е —Б—В–≤–Њ—А–Ї–Є, –Ї–Њ—В–Њ—А—Л–µ –њ—А–Є–≤–Њ–і—П—В—Б—П –≤ –і–≤–Є–ґ–µ–љ–Є–µ –≥–Є–і—А–Њ—Ж–Є–ї–Є–љ–і—А–∞–Љ–Є. –Я—А–Є —А–∞–±–Њ—В–µ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –Є–ї–Є –≤–Њ –≤—А–µ–Љ—П —А–µ–≥–µ–љ–µ—А–∞—Ж–Є–Є —В–Ї–∞–љ–Є —Б—В–≤–Њ—А–Ї–Є –њ–µ—А–µ–Ї—А—Л–≤–∞—О—В –њ—А–Њ–µ–Љ –і–ї—П –≤—Л–≥—А—Г–Ј–Ї–Є –Њ—Б–∞–і–Ї–∞, –∞ –њ–µ—А–µ–і –љ–∞—З–∞–ї–Њ–Љ —А–∞–Ј–≥—А—Г–Ј–Ї–Є –Њ–љ–Є –њ–Њ–≤–Њ—А–∞—З–Є–≤–∞—О—В—Б—П –≤ –љ–µ—А–∞–±–Њ—З–µ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ, –њ—А–Є –Ї–Њ—В–Њ—А–Њ–Љ –љ–µ —В–Њ–ї—М–Ї–Њ –љ–µ –њ—А–µ–њ—П—В—Б—В–≤—Г—О—В –≤—Л–њ–∞–і–µ–љ–Є—О –Њ—Б–∞–і–Ї–∞, –љ–Њ –Є –Ј–∞—Й–Є—Й–∞—О—В –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ—Г—О –њ–ї–Њ—Й–∞–і–Ї—Г –Њ—В –Њ—Б–∞–і–Ї–∞, –≤—Л–њ–∞–і–∞—О—Й–µ–≥–Њ –≤–±–Њ–Ї –Њ—В –Њ—Б–Є —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞.

¬†¬† –°–Є—Б—В–µ–Љ–∞ –∞–≤—В–Њ–Љ–∞—В–Є–Ї–Є –њ—А–µ–і—Г—Б–Љ–∞—В—А–Є–≤–∞–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ—А–Њ—Ж–µ—Б—Б–Њ—А–∞, —Б–Њ–≤–Љ–µ—Б—В–Є–Љ–Њ–≥–Њ —Б –Ј–∞–≤–Њ–і—Б–Ї–Є–Љ–Є —Б–Є—Б—В–µ–Љ–∞–Љ–Є –Р–°–£ –Ґ–Я.

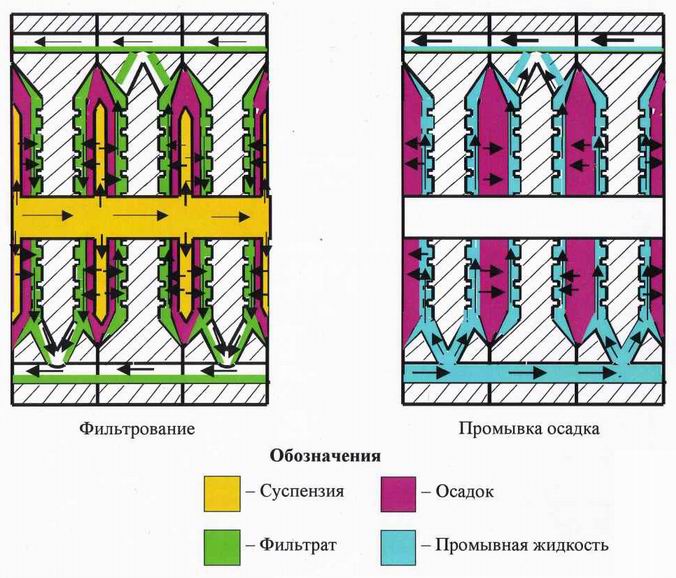

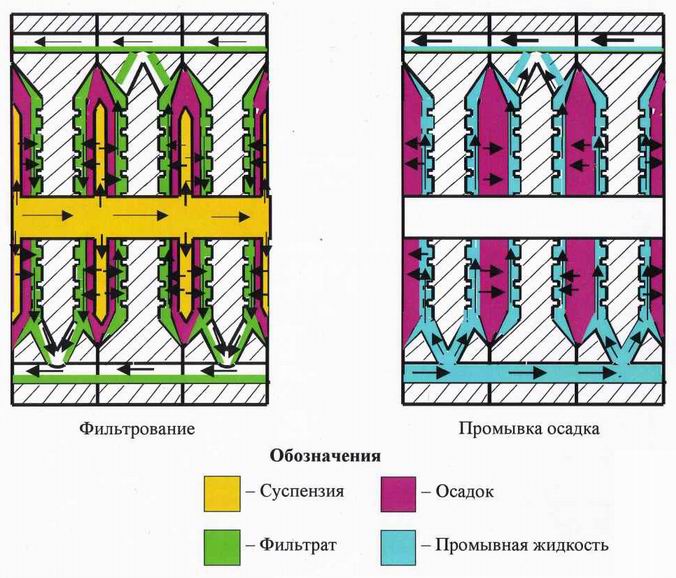

¬†¬† –Я—А–Њ—Ж–µ—Б—Б —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П, –∞ —В–∞–Ї–ґ–µ –њ—А–Њ–Љ—Л–≤–Ї–Є –Є –њ—А–Њ—Б—Г—И–Ї–Є –Њ—Б–∞–і–Ї–∞ –≤ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞—Е –І–Ь –њ—А–Њ—В–µ–Ї–∞–µ—В —В–∞–Ї, –Ї–∞–Ї –њ–Њ–Ї–∞–Ј–∞–љ–Њ –љ–∞ —А–Є—Б. 4. –†–∞–Ј–і–µ–ї—П–µ–Љ–∞—П —Б—Г—Б–њ–µ–љ–Ј–Є—П –њ–Њ—Б—В—Г–њ–∞–µ—В –≤–љ—Г—В—А—М —Б–ґ–∞—В–Њ–≥–Њ –њ–∞–Ї–µ—В–∞ –њ–ї–Є—В –њ–Њ –Ї–Њ–ї–ї–µ–Ї—В–Њ—А—Г, –Њ–±—А–∞–Ј–Њ–≤–∞–љ–љ–Њ–Љ—Г –Њ—В–≤–µ—А—Б—В–Є—П–Љ–Є –њ–Њ–і–∞—З–Є —Б—Г—Б–њ–µ–љ–Ј–Є–Є –≤ –њ–ї–Є—В–∞—Е. –Я–Њ—Б–ї–µ –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П –Ї–∞–Љ–µ—А —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П –Ј–∞ —Б—З–µ—В –≤–Њ–Ј–љ–Є–Ї–∞—О—Й–µ–≥–Њ –≤ –љ–Є—Е –Є–Ј–±—Л—В–Њ—З–љ–Њ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П –ґ–Є–і–Ї–∞—П —Д–∞–Ј–∞ –њ—А–Њ—Е–Њ–і–Є—В —З–µ—А–µ–Ј —Д–Є–ї—М—В—А—Г—О—Й–Є–µ –њ–µ—А–µ–≥–Њ—А–Њ–і–Ї–Є –Є –њ–Њ –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–∞–Љ, –Њ–±—А–∞–Ј–Њ–≤–∞–љ–љ—Л–Љ –Њ—В–≤–µ—А—Б—В–Є—П–Љ–Є –Њ—В–≤–Њ–і–∞ —Д–Є–ї—М—В—А–∞—В–∞, –Њ—В–≤–Њ–і–Є—В—Б—П –Ј–∞ –њ—А–µ–і–µ–ї—Л —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞. –Ґ–≤–µ—А–і–∞—П —Д–∞–Ј–∞ –Ј–∞–і–µ—А–ґ–Є–≤–∞–µ—В—Б—П –љ–∞ —Д–Є–ї—М—В—А—Г—О—Й–µ–є –њ–µ—А–µ–≥–Њ—А–Њ–і–Ї–µ –≤ –≤–Є–і–µ –Њ—Б–∞–і–Ї–∞, –Ї–Њ—В–Њ—А—Л–є –њ–Њ—Б—В–µ–њ–µ–љ–љ–Њ –Ј–∞–њ–Њ–ї–љ—П–µ—В –≤—Б–µ –Ї–∞–Љ–µ—А—Л —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П.

¬†¬† –Т–љ–Є–Љ–∞–љ–Є–µ: –≤–Њ –Є–Ј–±–µ–ґ–∞–љ–Є–µ –њ–Њ—П–≤–ї–µ–љ–Є—П —Б–Є–ї—М–љ—Л—Е —В–µ—З–µ–є —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–Њ–≤ –љ–µ –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П

–Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ –њ–Њ–і–њ–Њ—А–Њ–≤ –љ–∞ –ї–Є–љ–Є–Є –Њ—В–≤–Њ–і–∞ —Д–Є–ї—М—В—А–∞—В–∞.

–†–Є—Б.4

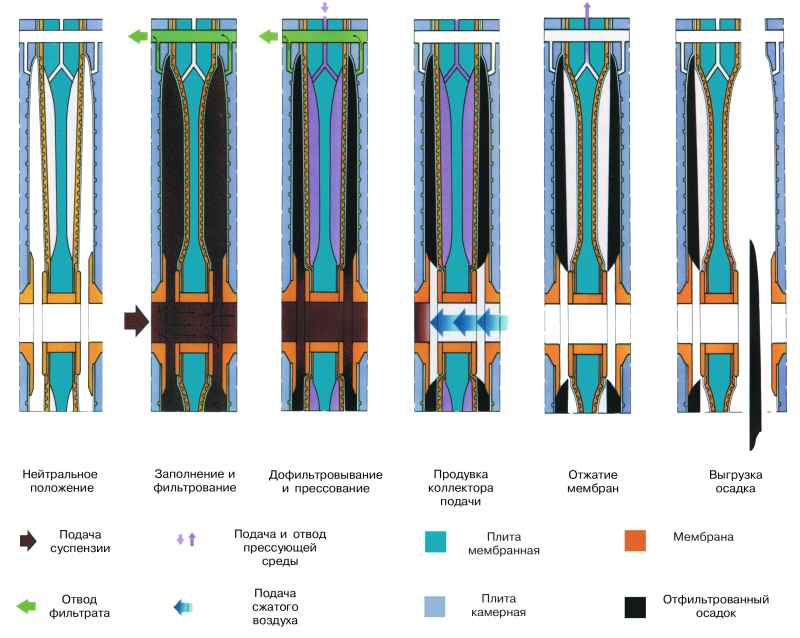

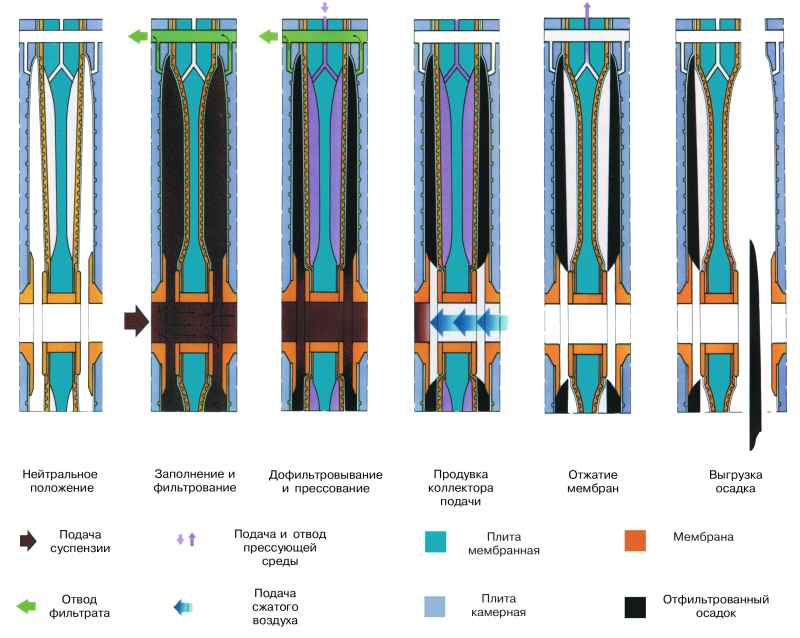

¬†¬† –Ф–ї—П —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ–≥–Њ —В–µ—З–µ–љ–Є—П –њ—А–Њ—Ж–µ—Б—Б–∞ –њ—А–Њ–Љ—Л–≤–Ї–Є –Њ—Б–∞–і–Ї–∞ —Д–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ—Л–µ –њ–ї–Є—В—Л –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В—Б—П —В–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, —З—В–Њ —Б –Є—Е –і—А–µ–љ–∞–ґ–љ—Л–Љ–Є —Н–ї–µ–Љ–µ–љ—В–∞–Љ–Є —Б–Њ–Њ–±—Й–∞—О—В—Б—П —В–Њ–ї—М–Ї–Њ –і–≤–∞ —Г–≥–ї–Њ–≤—Л—Е –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–љ—Л—Е –Њ—В–≤–µ—А—Б—В–Є—П –Є–Ј —З–µ—В—Л—А–µ—Е, –њ—А–Є—З–µ–Љ —Н—В–Є –і–≤–∞ –Њ—В–≤–µ—А—Б—В–Є—П —А–∞—Б–њ–Њ–ї–∞–≥–∞—О—В—Б—П –њ–Њ –Њ–і–љ—Г —Б—В–Њ—А–Њ–љ—Г –Њ—В –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–є –Њ—Б–Є –њ–ї–Є—В—Л. –Я—А–Є –Љ–Њ–љ—В–∞–ґ–µ –њ–ї–Є—В –≤ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б –Њ–љ–Є —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В—Б—П —В–∞–Ї, —З—В–Њ —Б–Њ–Њ–±—Й–∞—О—Й–Є–µ—Б—П —Б –і—А–µ–љ–∞–ґ–Њ–Љ –Њ—В–≤–µ—А—Б—В–Є—П –њ–Њ–Њ—З–µ—А–µ–і–љ–Њ –Њ–Ї–∞–Ј—Л–≤–∞—О—В—Б—П —В–Њ –њ–Њ –Њ–і–љ—Г, —В–Њ –њ–Њ –і—А—Г–≥—Г—О —Б—В–Њ—А–Њ–љ—Г —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞. –≠—В–Њ —Д–Њ—А–Љ–Є—А—Г–µ—В –і–≤–µ –њ–∞—А—Л –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–Њ–≤, –Ї–Њ—В–Њ—А—Л–µ –њ—А–Є —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є–Є –Њ–±–∞ —Б–ї—Г–ґ–∞—В –і–ї—П –Њ—В–≤–Њ–і–∞ —Д–Є–ї—М—В—А–∞—В–∞. –Я—А–Є –њ—А–Њ–Љ—Л–≤–Ї–µ –Њ–і–љ–∞ –њ–∞—А–∞ —Б–ї—Г–ґ–Є—В –і–ї—П –њ–Њ–і–∞—З–Є –њ—А–Њ–Љ—Л–≤–љ–Њ–є –ґ–Є–і–Ї–Њ—Б—В–Є, –∞ –і—А—Г–≥–∞—П вАУ –і–ї—П –Њ—В–≤–Њ–і–∞ –њ—А–Њ–Љ—Л–≤–љ–Њ–≥–Њ —Д–Є–ї—М—В—А–∞—В–∞. –Я—А–Њ–Љ—Л–≤–љ–∞—П –ґ–Є–і–Ї–Њ—Б—В—М –Ј–∞–њ–Њ–ї–љ—П–µ—В —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–µ –і—А–µ–љ–∞–ґ–љ—Л–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є –њ–Њ–і —Б–Њ–Ј–і–∞—О—Й–Є–Љ—Б—П –≤ –љ–Є—Е –Є–Ј–±—Л—В–Њ—З–љ—Л–Љ –і–∞–≤–ї–µ–љ–Є–µ–Љ –њ—А–Њ—Е–Њ–і–Є—В —З–µ—А–µ–Ј –њ—А–Є–Љ—Л–Ї–∞—О—Й—Г—О –Ї –і—А–µ–љ–∞–ґ—Г —Д–Є–ї—М—В—А—Г—О—Й—Г—О –њ–µ—А–µ–≥–Њ—А–Њ–і–Ї—Г, –∞ –Ј–∞—В–µ–Љ —З–µ—А–µ–Ј —Б–ї–Њ–є –Њ—В—Д–Є–ї—М—В—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –Њ—Б–∞–і–Ї–∞, –≤—Л—В–µ—Б–љ—П—П –Є–Ј –µ–≥–Њ –њ–Њ—А –Њ—Б–љ–Њ–≤–љ–Њ–є —Д–Є–ї—М—В—А–∞—В. –Ю–±—А–∞–Ј—Г—О—Й–Є–є—Б—П –њ—А–Њ–Љ—Л–≤–љ–Њ–є —Д–Є–ї—М—В—А–∞—В —З–µ—А–µ–Ј —В–Ї–∞–љ—М –љ–∞ —Б–Њ—Б–µ–і–љ–µ–є –њ–ї–Є—В–µ –њ–Њ–њ–∞–і–∞–µ—В –≤ –µ–µ –і—А–µ–љ–∞–ґ–љ—Л–є —Н–ї–µ–Љ–µ–љ—В, –∞ –Њ—В—В—Г–і–∞ —З–µ—А–µ–Ј —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–є –Ї–Њ–ї–ї–µ–Ї—В–Њ—А –≤—Л–≤–Њ–і–Є—В—Б—П –Ј–∞ –њ—А–µ–і–µ–ї—Л —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞. –Ґ–∞–Ї–∞—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –њ—А–µ–і–Њ—Е—А–∞–љ—П–µ—В –Њ—Б–∞–і–Њ–Ї –Њ—В —А–∞–Ј—А—Г—И–µ–љ–Є—П –µ–≥–Њ —Б—В—А—Г–Ї—В—Г—А—Л –Є –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –≤—Л—Б–Њ–Ї—Г—О —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –њ—А–Њ—Ж–µ—Б—Б–∞ –њ—А–Њ–Љ—Л–≤–Ї–Є. –Ф–ї—П —Б–ї—Г—З–∞–µ–≤, –Ї–Њ–≥–і–∞ —В—А–µ–±—Г–µ—В—Б—П –њ–Њ–ї—Г—З–Є—В—М –Њ—Б–∞–і–Њ–Ї –њ–Њ–љ–Є–ґ–µ–љ–љ–Њ–є –≤–ї–∞–ґ–љ–Њ—Б—В–Є, –њ—А–Є–Љ–µ–љ—П—О—В –Љ–µ–Љ–±—А–∞–љ–љ—Л–µ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б—Л. –Ю–љ–Є –Њ—Б–љ–∞—Й–∞—О—В—Б—П –њ–∞–Ї–µ—В–Њ–Љ –њ–ї–Є—В —Б–Љ–µ—И–∞–љ–љ–Њ–≥–Њ —В–Є–њ–∞, –≤ –Ї–Њ—В–Њ—А–Њ–Љ –њ–Њ–Њ—З–µ—А–µ–і–љ–Њ —А–∞–Ј–Љ–µ—Й–µ–љ—Л –Њ–±—Л—З–љ—Л–µ –Ї–∞–Љ–µ—А–љ—Л–µ –њ–ї–Є—В—Л –Є –њ–ї–Є—В—Л, –Њ—Б–љ–∞—Й–µ–љ–љ—Л–µ –Њ—В–ґ–Є–Љ–љ—Л–Љ–Є –Љ–µ–Љ–±—А–∞–љ–∞–Љ–Є. –°—Е–µ–Љ–∞—В–Є—З–љ–Њ –њ—А–Њ—Ж–µ—Б—Б —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П –Є –њ—А–µ—Б—Б–Њ–≤–∞–љ–Є—П –Њ—Б–∞–і–Ї–∞ –љ–∞ –Љ–µ–Љ–±—А–∞–љ–љ–Њ–Љ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–µ –Є–Ј–Њ–±—А–∞–ґ–µ–љ –љ–∞ —А–Є—Б. 5.

–†–Є—Б.5

¬†¬† –Ч–і–µ—Б—М –Є–Ј–Њ–±—А–∞–ґ–µ–љ—Л –Љ–µ–Љ–±—А–∞–љ–љ—Л–µ –њ–ї–Є—В—Л —Б –њ—А–Є—Б—В–∞–≤–љ—Л–Љ–Є (—Б—К–µ–Љ–љ—Л–Љ–Є) –Љ–µ–Љ–±—А–∞–љ–∞–Љ–Є. –Ґ–∞–Ї–∞—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –і–ї—П –њ–ї–Є—В –±–Њ–ї—М—И–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞. –°—Г—Й–µ—Б—В–≤—Г—О—В —В–∞–Ї–ґ–µ –њ–ї–Є—В—Л —Б –њ—А–Є–≤–∞—А–љ—Л–Љ–Є –Љ–µ–Љ–±—А–∞–љ–∞–Љ–Є, –≥–і–µ –Љ–µ–Љ–±—А–∞–љ—Л —Б–Њ—Б—В–∞–≤–ї—П—О—В –Њ–і–љ–Њ —Ж–µ–ї–Њ–µ —Б –њ–ї–Є—В–Њ–є. –Ф–∞–≤–ї–µ–љ–Є–µ –≤ –Љ–µ–Љ–±—А–∞–љ–∞—Е –Љ–Њ–ґ–µ—В –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—В—М—Б—П –Ї–∞–Ї —Б–ґ–∞—В—Л–Љ –≤–Њ–Ј–і—Г—Е–Њ–Љ, —В–∞–Ї –Є –≤–Њ–і–Њ–є. –Т –њ–µ—А–≤–Њ–Љ —Б–ї—Г—З–∞–µ –і–Њ–њ—Г—Б–Ї–∞–µ–Љ–∞—П –≤–µ–ї–Є—З–Є–љ–∞ –і–∞–≤–ї–µ–љ–Є—П –љ–µ –і–Њ–ї–ґ–љ–∞ –њ—А–µ–≤—Л—И–∞—В—М 8 –∞—В–Љ., –≤–Њ –≤—В–Њ—А–Њ–Љ вАУ –Љ–Њ–ґ–µ—В –і–Њ—Б—В–Є–≥–∞—В—М 16 –∞—В–Љ., –≤ –Њ–±–Њ—Б–љ–Њ–≤–∞–љ–љ—Л—Е —Б–ї—Г—З–∞—П—Е вАУ –і–Њ 30 –Є –≤—Л—И–µ –∞—В–Љ.

¬†¬† –Я—А–Њ—Б—Г—И–Ї–∞ –Њ—В—Д–Є–ї—М—В—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –Њ—Б–∞–і–Ї–∞ —Б–ґ–∞—В—Л–Љ –≤–Њ–Ј–і—Г—Е–Њ–Љ –њ—А–µ—Б–ї–µ–і—Г–µ—В —Ж–µ–ї—М –≤—Л—В–µ—Б–љ–µ–љ–Є—П –≤–ї–∞–≥–Є –Є–Ј –µ–≥–Њ –њ–Њ—А. –Ґ–∞–Ї–ґ–µ —Б–ґ–∞—В—Л–є –≤–Њ–Ј–і—Г—Е –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –і–ї—П –њ—А–Њ–і—Г–≤–Ї–Є –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–Њ–≤ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –њ–µ—А–µ–і –µ–≥–Њ —А–∞–Ј–≥—А—Г–Ј–Ї–Њ–є. –Т–Њ–Ј–і—Г—Е –њ—А–Є –њ—А–Њ—Б—Г—И–Ї–µ –љ–∞–њ—А–∞–≤–ї—П–µ—В—Б—П –њ–Њ —В–Њ–Љ—Г –ґ–µ –њ—Г—В–Є, –њ–Њ –Ї–Њ—В–Њ—А–Њ–Љ—Г –і–≤–Є–ґ–µ—В—Б—П –њ—А–Њ–Љ—Л–≤–љ–∞—П –ґ–Є–і–Ї–Њ—Б—В—М –њ—А–Є –њ—А–Њ–Љ—Л–≤–Ї–µ –Њ—Б–∞–і–Ї–∞.

¬†¬† –§–Є–ї—М—В—А-–њ—А–µ—Б—Б—Л –І–Ь —П–≤–ї—П—О—В—Б—П —Б—А–∞–≤–љ–Є—В–µ–ї—М–љ–Њ –љ–µ—Б–ї–Њ–ґ–љ—Л–Љ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ–Љ, –Њ–і–љ–∞–Ї–Њ –њ—А–Є –њ—А–Њ–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є–Є —Г—З–∞—Б—В–Ї–∞, –≥–і–µ –Њ–љ–Є –і–Њ–ї–ґ–љ—Л –±—Л—В—М —А–∞–Ј–Љ–µ—Й–µ–љ—Л, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Б–Њ–±–ї—О–і–∞—В—М —А—П–і —Г—Б–ї–Њ–≤–Є–є, –њ—А–Є–≤–µ–і–µ–љ–љ—Л—Е

–≤ —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є—П—Е –і–ї—П –њ—А–Њ–µ–Ї—В–∞–љ—В–Њ–≤.